Geburt einer Uhr

Design und Entwicklung

Eine Uhr von Sjöö Sandström besteht aus mehreren hundert winzigen Teilen. Manche werden aus einem Metallblock geformt oder gestanzt, andere werden abgeschliffen und wieder andere werden lasergeschnitten. Nachdem jedes Teil seine ursprüngliche Form erhalten hat, durchläuft es zahlreiche Verfeinerungsschritte. In Rädern werden Zähne geformt, Konturen werden auf einen Mikrometer genau geschliffen, Löcher werden gebohrt usw.

Vor der Montage der Uhr wird jedes Einzelteil einer gründlichen technischen und ästhetischen Kontrolle unterzogen. So wird beispielsweise jeder Zeiger, der scheinbar parallel zum Zifferblatt steht, in Wirklichkeit aber um wenige Hundertstel Millimeter verbogen ist, sofort entfernt und ausgetauscht.

Testen

Alle Uhren von Sjöö Sandström werden sorgfältig geprüft, bevor sie zur Montage freigegeben werden. Nicht nur die Ganggenauigkeit, sondern auch die Amplituden- und Abfallfehler werden mit modernsten Instrumenten berechnet und analysiert. Erst wenn alle Funktionsteile der Uhr überprüft, gereinigt, kalibriert, getestet, analysiert, erneut überprüft, neu kalibriert und in ein neues Uhrengehäuse eingebaut wurden, wird die Ganggenauigkeitsabweichung auf ein Minimum reduziert.

Die Uhrwerke sind mit dem berühmten Genfer Streifen-Abzeichen und polierten Schraubenköpfen verziert. Sie werden dann mit einem eingravierten, vergoldeten Sjöö Sandström-Logo gekrönt. Nach den letzten Anpassungen wird das Uhrwerk in ein einzigartiges Stahlgehäuse eingebaut. Jede Uhr von Sjöö Sandström erhält eine eingravierte Nummer, die der Uhr eine einzigartige Identifizierung verleiht. Alle Sjöö Sandström-Uhren werden sorgfältig geprüft, bevor sie zur Montage freigegeben werden. Nicht nur die Ganggenauigkeit, sondern auch die Amplituden- und Abfallfehler werden mit modernsten Instrumenten berechnet und analysiert. Erst wenn alle Funktionsteile innerhalb der Uhr überprüft, gereinigt, kalibriert, getestet, analysiert, erneut überprüft, neu kalibriert und in ein neues Uhrengehäuse eingebaut wurden, wird die Ganggenauigkeitsabweichung auf ein Minimum reduziert.

Die Uhrwerke sind mit dem berühmten Genfer Streifen-Symbol und polierten Schraubenköpfen verziert. Anschließend werden sie mit einem eingravierten, vergoldeten Sjöö Sandström-Logo gekrönt. Nach den letzten Anpassungen wird das Uhrwerk in ein einzigartiges Stahlgehäuse eingebaut. Jede Uhr von Sjöö Sandström erhält eine eingravierte Nummer, die der Uhr eine einzigartige Identifizierung verleiht.

Zusammenbau der Uhr

Bei der Montage von Zifferblatt und Zeigern der Uhr oder beim Einsetzen des Uhrwerks wird jeder Schritt einzeln geprüft, bevor mit dem Nächsten begonnen wird.

Bei einigen Modellen von Sjöö Sandström ist das Uhrwerk durch einen offenen Gehäuseboden sichtbar, bei anderen ist es verborgen. Wenn es nicht sichtbar ist, legen wir Wert darauf, das Uhrwerk mit der gleichen Perfektion zu verzieren wie wenn es sichtbar ist. Die Uhr kommt zum Vorschein, wenn Zifferblatt und Zeiger im Gehäuse montiert und hinter dem kratzfesten Saphirglas positioniert sind.

Inspektion

Mithilfe einer Lupe und speziell dafür vorgesehenen Lampen werden Zifferblatt und Glas sorgfältig auf Staubspuren überprüft. Schon ein einziges Staubkorn irgendwo in dieser empfindlichen Zusammensetzung könnte die Genauigkeit der Uhr beeinträchtigen und ihre genaue Funktion gefährden.

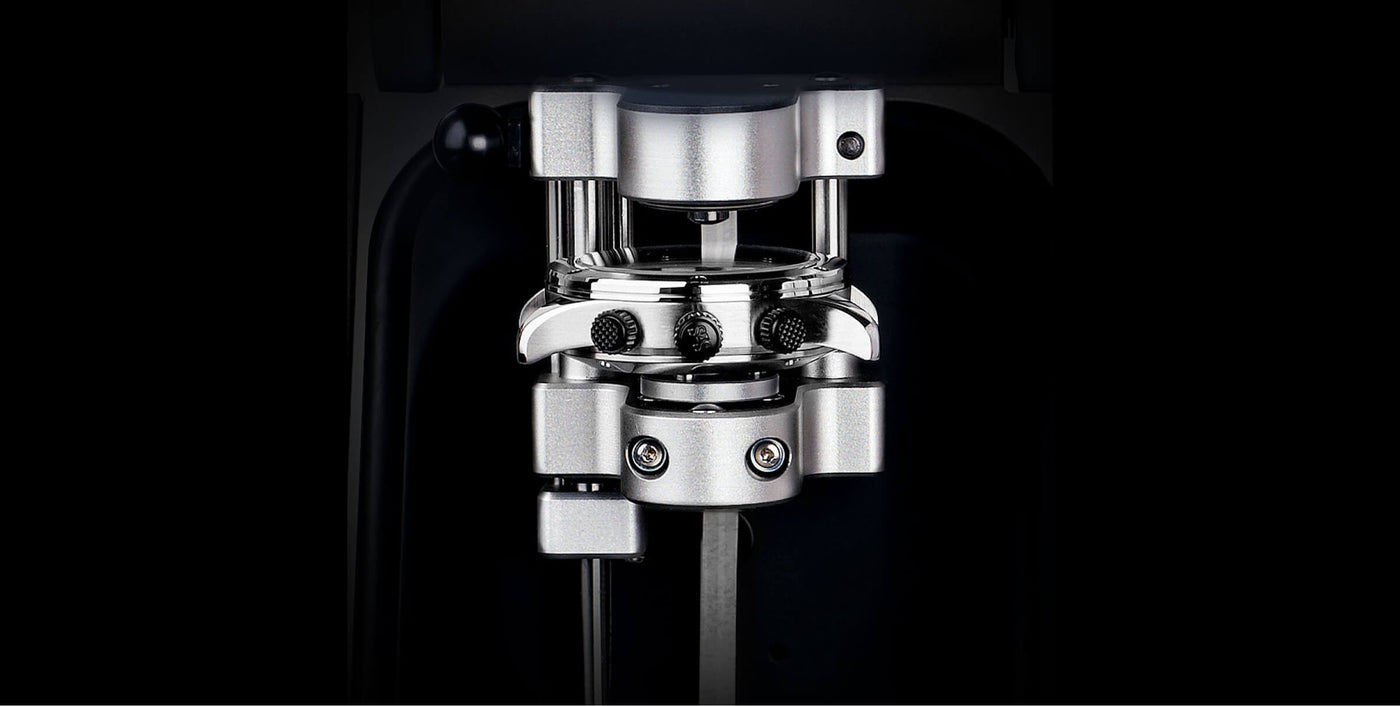

Auch die Funktionalität der Drücker und der Krone wird geprüft, um sicherzustellen, dass Form, Funktion und Haptik einwandfrei sind. Und um sicherzustellen, dass alle Arten von Leckagen erkannt werden, wird die Uhr in einer Maschine, die speziell für wasserdichte Uhren entwickelt wurde, Vakuum- und Drucktests unterzogen.

Bevor unsere Uhren auf ihre Ganggenauigkeit geprüft werden, werden sie mithilfe einer Funkuhr sekundengenau eingestellt. Mechanische Uhren werden sowohl vollständig aufgezogen als auch nach 24 Stunden Laufzeit geprüft. Nach der Prüfung auf Wasserdichtigkeit wird die Uhr vollständig aufgezogen und ihre Gangreserve über einen Zeitraum von 40 Stunden genau beobachtet.

Anpassung und Service

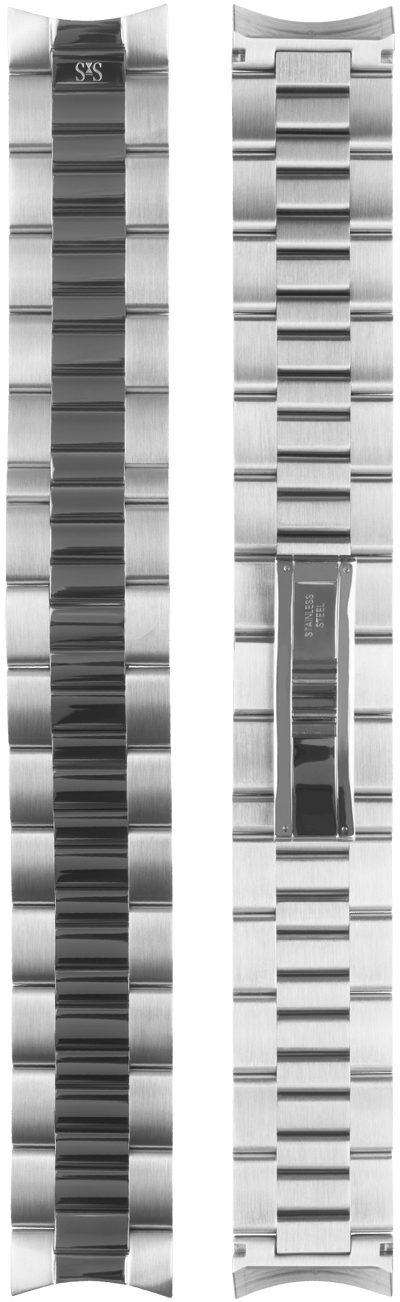

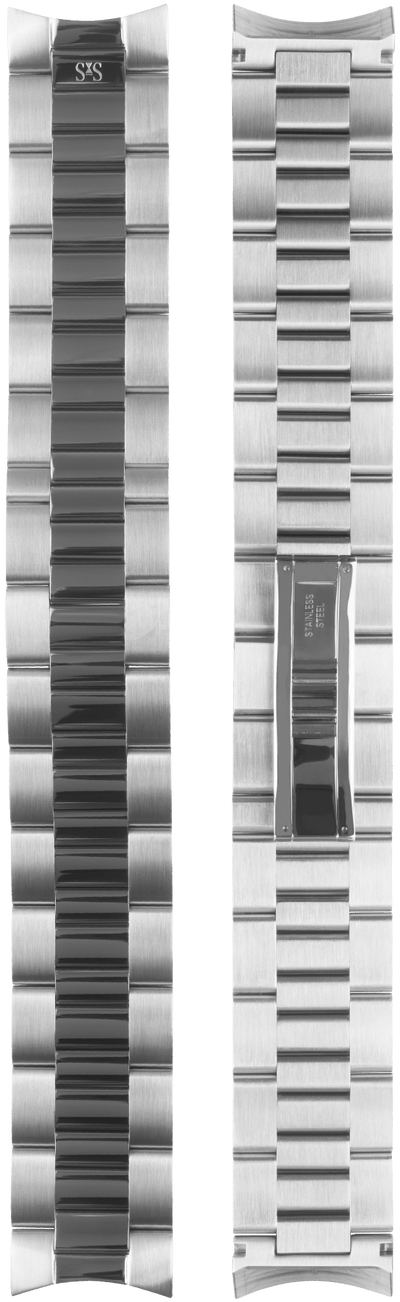

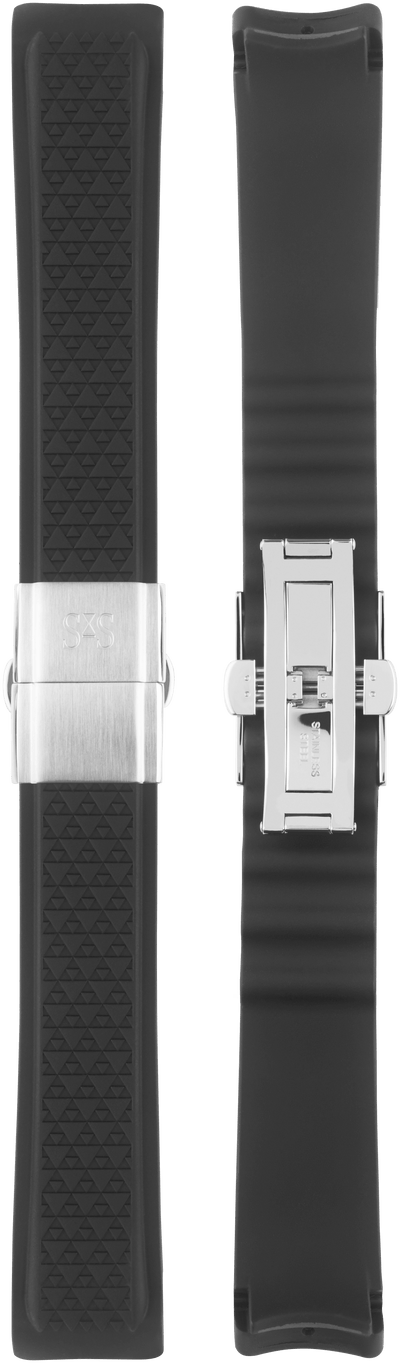

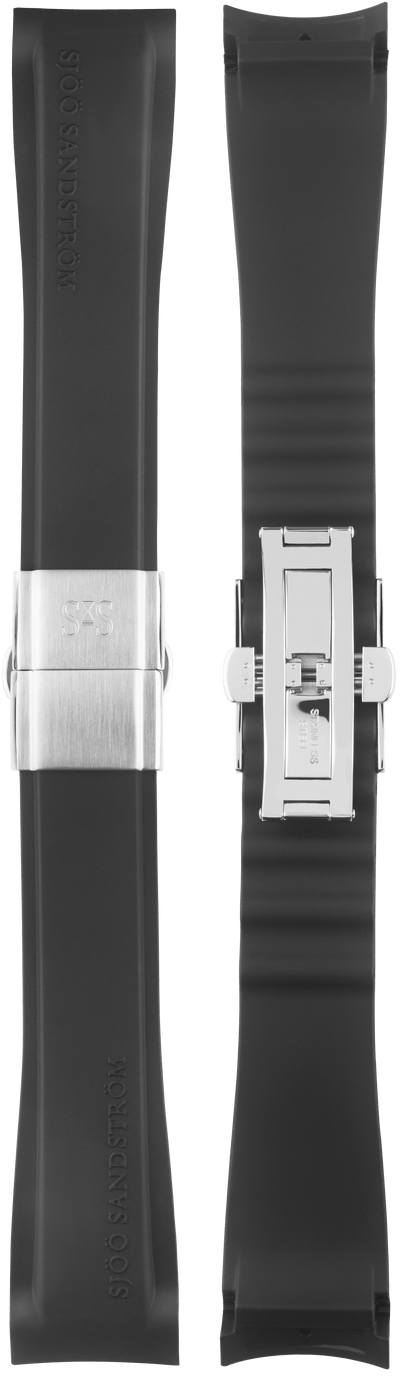

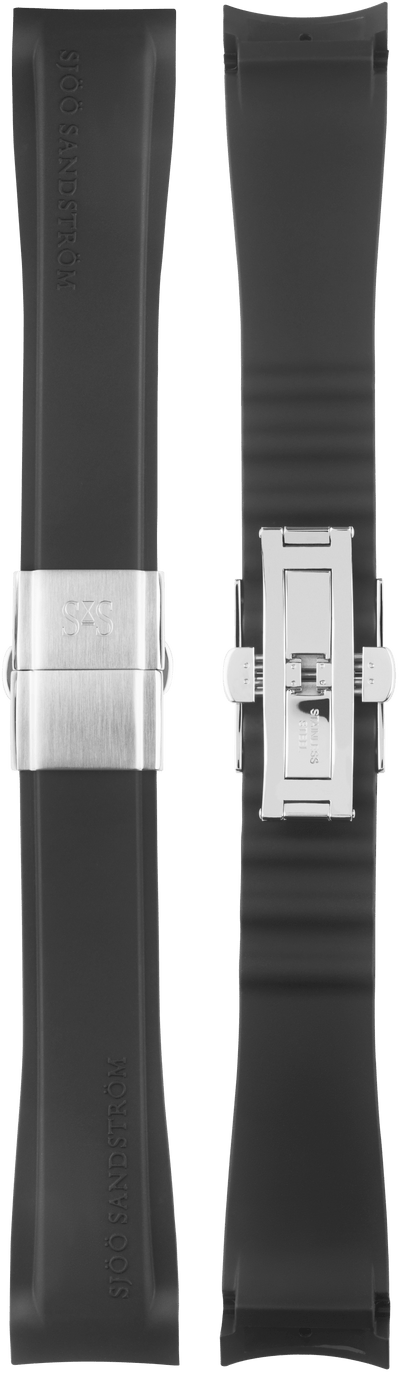

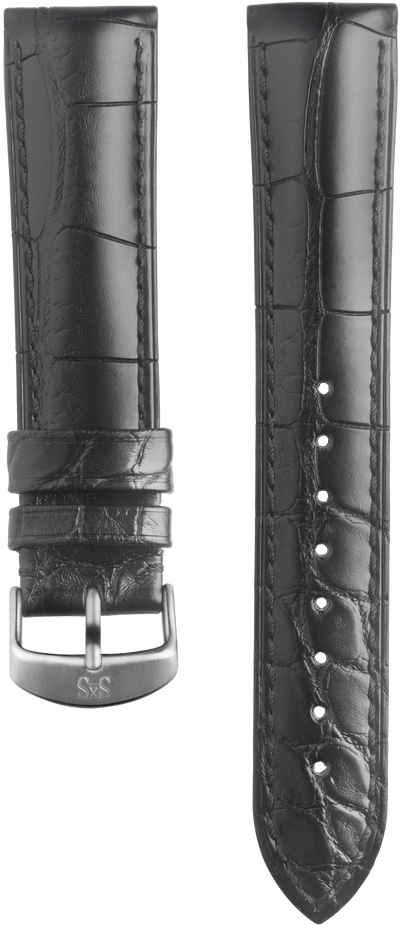

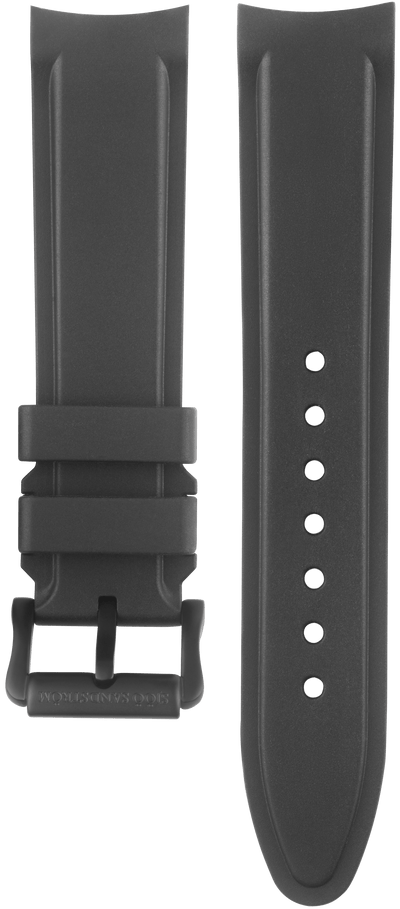

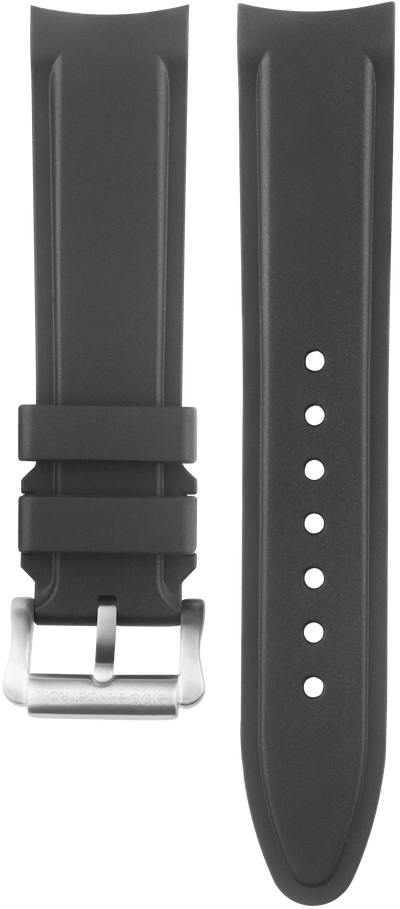

Je nach Modell wird ein Leder-, Kautschuk- oder Stahlarmband mit Spezialwerkzeugen und individuell angepassten Gliedern an der Uhr angebracht, um optimale Passform und Haltbarkeit zu gewährleisten.

Die neue Uhr wird einer Sichtprüfung, einer gründlichen Politur und einer Endkontrolle aller Funktionen unterzogen, bevor sie verpackt wird. Die Funktionstests umfassen eine visuelle Analyse der Zeiger, des Datumsfensters, der Drücker, der Krone und des Zeigerstellhebels. Die Uhr wird auf die richtige Zeit eingestellt und ein letztes Mal poliert, bevor sie die Werkstatt verlässt.